Ehem. Porphyr-Steinbruch Ölberg bei Schriesheim

Der aufgelassene Porphyrsteinbruch südöstlich von Schriesheim prägt auch 50 Jahre nach seiner Stillegung zusammen mit den zwei ebenfalls zwischenzeitlich stillgelegten weiter südlich gelegenen Steinbrüchen Vatter und Leferenz bei Dossenheim die Siluette des aus der Rheinebene ansteigenden Odenwaldhangs. Bei gutem Wetter ist der nach Westen offene Steinbruch von den Hügeln des Nordpfälzer Berglandes aus 50 km Entfernung sichtbar. Besonders eindrucksvoll ist das Bild, wenn die tief stehende Nachmittagssonne auf die gelben Steinwände scheint.

Geschichte des Steinbruchs

Die Geschichte des Schriesheimer Steinbruchs ist bei Wikipedia beschrieben. Darum soll hier nicht weiter darauf eingegangen werden.

Im Jahr 1967 zerstörte ein Feuer die Brech- und Verladeanlage an der B3. Da in den vorausgehenden Jahren die Erträge zurück gingen, entschloss man sich die zerstörten Bauwerke nicht mehr neu zu errichten und legte den Steinbruch still. Die nicht mehr benötigten Anlagen wurden verkauft oder verschrottet. Dies geschah auch mit der Materialseilbahn.

Die Reste der noch vorhandenen Anlagen und Gebäuden werden im Folgenden vorgestellt. Damit verbunden- und unterstützt durch alte Fotodokumente- die Tätigkeitsbeschreibung der Arbeiter im Steinbruch während seiner fast siebzigjährigen Betriebszeit.

Die folgenden schwarz-weis Bilder stammen von Herr Peter Dickmeis Fa. Basalt AG

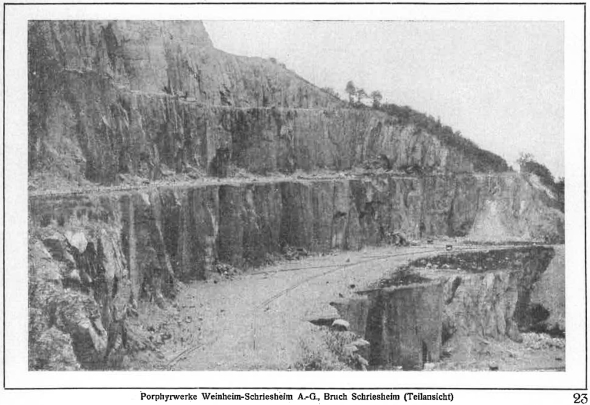

Abbau von Hand

In obigen Bild ist der klassische Abbau des Gesteins in Ebenen erkennbar. Dies wurde schon in der Römerzeit so gehandhabt, wie auch am Beispiel des römischen Sandsteinbruchs am Kriemhildenstuhl bei Bad Dürkheim ersichtlich ist. Man begann oben am Berg eine Ebene anzulegen und arbeitete sich mit fortschreitendem Abbau treppenartig in die Tiefe. Das in der Anfangszeit mit Brechstange, Keil und Hammer gebrochene Gestein wurde über die Seiten der jeweiligen Betriebsebene abtransportiert.

Abbau durch Sprengung

Später löste man das Gestein durch Sprengung von der Wand. Hierzu wurde in regelmäßigen Abständen von 2 bis 3 Metern mittels Pressluftbohrern horizontale Löcher bis zu 12 Meter Tiefe in den Fels gebohrt. Die Bohrlöcher wurden mit Sprengstoff (Ammoniumnitrat-Gelantine) gefüllt und mittels Sprengkapseln zeitgleich gezündet. Durch den Druck der Sprenggase wurde die Gesteinswand angehoben und sackte hiernach nach vorne weg. Diese Art der Sprengung erforderte viel Sprengstoff, da das über dem Sprenghorizont liegende Gestein angehoben werden mußte, bevor die gelockerte Masse nach vorne zusammenstürzte.

Außerdem setzten sich die unterirdisch verlaufenden Druckwellen über einen großeren Abstand fort und beschädigten in der Nähe liegende Gebäude.

Später bohrte man von den oberen Ebenen nach unten und sprengte die vor den Sprenglöchern stehende Wand ab (vertikale Sprengung). Hierfür war weniger Sprengstoff erforderlich und die oben genannte negative Spreng-Nebenwirkung viel geringer aus.

Während der Sprengungen suchte der Sprengmeister in nicht ortsfesten Stahlbunkern Schutz vor den umher fliegenden kleineren Gesteinsteilen. In dem Bunker sorgten Sehschlitze für eine (beschränkte) Beobachtung des Umfeldes.

Sprengstoff wurden in einem verschließbaren Bunker aufbewahrt, zu welchem nur die Sprengmeister Zugang hatten.

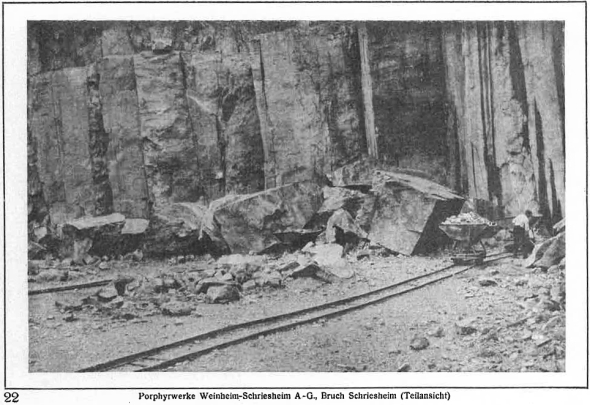

Unten in der Bildmitte sieht man eine liegen gebliebene Absprengung. Deren Weiterverarbeitung unterblieb, da der Steinbruchbertrieb nach dem Brand der Verladeanlage im Tal kurzfristig aufgegeben wurde.

Handzerkleinerung

In der Bildmitte liegen große abgesprengte Blöcke, welche auf ihre weitere Zerkleinerung und den Abtransport warten. Hierzu wurden die Blöcke angebohrt, mit Sprengstoff gefüllt und gesprengt. Diese Arbeiten wurden vornehmlich in den Wintermonaten durchgeführt, wenn der Abbau aus Witterungsgründen nicht möglich war. In der Zeit vor Stillegung des Bruchs wurden diese Arbeiten auch mittels Baggern mit Hydraulikmeißeln durchgeführt.

Materialtransport

Im Bild oben ist rechts ein Arbeiter erkennbar. Er beläd eine schienengebundene Kipp-Lore mit Gesteinsbrocken. Gewöhnlich erfolgte dessen Entlohnung nach umgeschlagenen Gewicht. Hierzu wurden die Loren über einer Gleiswage positioniert und gewogen. Der Arbeiter bekam eine Blechmarke, welche Beleg für die geleistete Arbeit war. Gegen Vorlage der Marke bekam der Arbeiter am Wochenende wiederum seinen Lohn ausgezahlt.

Der Materialtransport mittels von Hand bewegter Loren überwog bis in die Zeit des 2. Weltkriegs. Ab den 30-er Jahren kamen kleine Feldbahnlokomotiven zum Einsatz, welche die Loren vom Be- zum Entladeort und retour transportierten. Ab den 50-er Jahren wurden vermehrt Bagger und LKW eingesetzt.

Menschen

Die Arbeit im Steibruch war äußerst anstrengend und gefährlich. Um genügend Kalorien zu sich zu nehmen tranken die Arbeiter am Tag mehrere Liter Bier. Mit etwa 40 Jahren konnten die Männer die schwere Arbeit nicht mehr ausführen. Der Körper war durch die schwere Arbeit im Freien bei Wind und Wetter verschlissen. Noch um die Wende zum zwanzigsten Jahrhundert war Kinderarbeit weit verbreitet. Diese wurden vornehmlich zum Zerkleinern der Steine und für Transport und Botendienste eingesetzt. Auch Frauen mußten vergleichbare Arbeiten verrichten.

Maschinelle Zerkleinerung

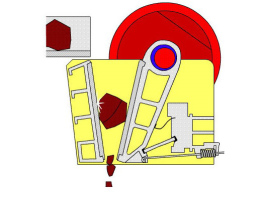

Die vorzerkleinnerten Steinbrocken wurden wie oben beschrieben mittels Kipploren, später mittels Radladern und LKW zu einem Vorbrecher transportiert. In dessen Fülltrichter wurden die noch groben Steinbrocken gekippt. Hiernach rutschten sie in den Mund des elektrisch angetriebenen Steinbrechers. In dessen sich nach unten verjüngenden Spalt wurden die Brocken duch kontinuierliches Vergrößern und Verkleiner des Spaltes zwischen zwei massiven Stahlbacken zerkleinert. Die Spaltbreite zwischen den Brecherplatten konnte in beschränktem Umfang eingestellt und somit die Größe des nach unten herausfallenden Steinmaterials angepasst werden.

Materialsilo

Über eine mit Beton befestigte Schräge fielen die Steine dann den Hang hinab in ein nach oben offenes betoniertes Silo. Das hangparallel verlaufend Silo hatte mehrere nebeneinander liegende Kammern. Deren Befüllung konnte mittels Weichen gesteuert werden. Im Silo wurden Gesteinsmengen gepuffert, da deren Weiterertransport ins Tal mittels Materialseilbahn nicht immer kontinuierlich durchzuführen war.

An der Talseite des Silos befanden sich mittels von Hand zu öffnende Schieber aus Metall. Bei Bedarf wurde eine Lohre unter den Schieber gefahren und diese durch Öffnen des Schiebers mit Gestein befüllt.

Mit schienengebundenen Kipploren wurde das Gestein vom Silo zur 270 Meter weiter südlich gelegenen Bergstation der Seilbahn transportiert. Das Bewegen der Loren erfolgte in der Frühzeit des Steinbruchs durch Muskelkraft. Später im Wagenverbund gezogen von kleinen Diesellokomotiven.

Der Inhalt der Loren wurde wiederum in ein tiefer liegendes Silo gekippt. Von diesem aus erfolgte die Verladung in die Loren der Seilbahn.

Später wurde die Seilbahn bis zur Siloanlage verlängert, womit der Lorentransport zur Bergstation entfiel.

Material-Luftseilbahn

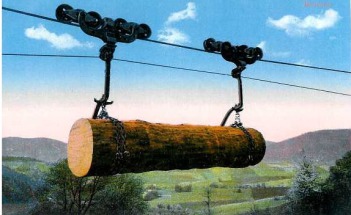

Mittels einer Luft-Materialseilbahn wurde der Porphyr vom Bruch am Ölberg ins Tal zur Brech- und Verladeanlage transportiert.

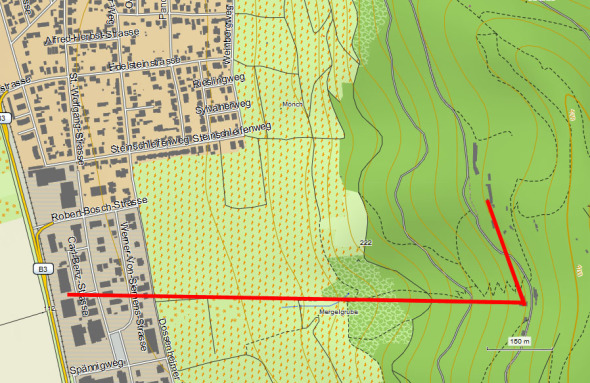

Das nächste Bild zeigt unten (rot) die Fundamente der abgetragenen Seilbahn-Bergstation. Davor sieht man einbetonierte Eisenträger. Hinter diesen befanden sich horizontal geschichtete Holzstämme, welche das Darüberrollen von Gesteinsmaterial verhindern sollten, welches von hier oben aus in das darunter liegende Seilbahnsilo gekippt wurde.

Die geradelinig aus dem Tal zur Bergstation führende Seilbahn erfuhr eine Erweiterung um 270 Meter in nördlicher Richtung zur Siloanlage. Somit konnte das Gesteinsmaterial ohne Umweg über den Lorentransport in die Seilbahngondeln geladen werden.

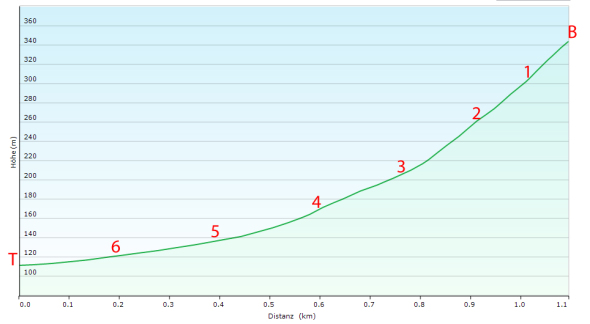

Im folgenden Diagramm ist das Längen- / Höhenprofil der Materialseilbahn von der Tal- zur Bergstation abgebildet.

B = Bergstation

1 bis 6 = Standpunkt der Seilbahnmasten (Standpunkte 4 bis 6 vermutet),

T = Talstation.

Die Seilbahn beförderte das Gestein in Gondeln im kontinuierlichen Umlauf in das 1 km unterhalb gelegene Brech- und Verladewerk. Die Traglast einer Gondel betrug etwa 0,5 Tonnen.

In Abständen von ca. 150 Metern hingen die Tragseile der Seilbahn auf Eisenmasten. Jeder der vier Mastfüße war in ein massives Betonfundament aus quadratischen Betonzylindern einbetoniert. Diese Zylinder waren wiederum untereinander mit betonierten waagrechten Brücken verbunden, was das Auseinanderdriften der Zylinder verhindern sollte.

Die oberen drei unterhalb der Bergstation im Wald befindlichen Seilbahn-Mastfundamente sind erhalten. Die in den Weinbergen weiter unten befindlichen Fundamente sind ausgebrochen. Die Ausbruchgruben wurden verfüllt und sind nicht mehr sichtbar.

Unter folgenden Annahmen :

Seilgeschwindigkeit 2,5 Meter / Sekunde (9 km / Stunde)

Gondelbeladung 500 kg

Gondelabstand 30 Meter

hatte die Seilbahn eine Transportkapazität von 150 Tonnen pro Stunde.

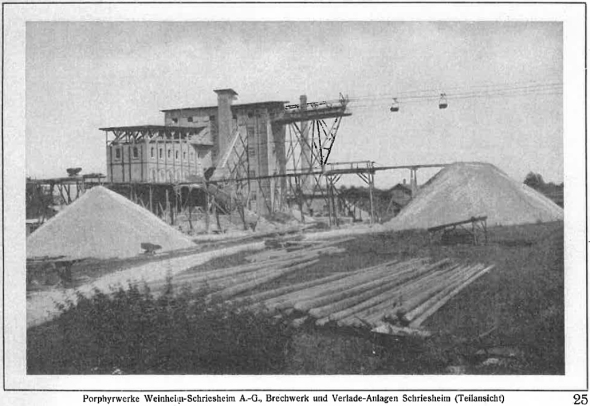

Brech- Sortier- und Verladeanlage

Im nächsten Bild sieht man die Rückseite des Brech- und Verladewerkes mit der vom / zum Ölbergbruch führenden Materialseilbahn. Mittels der Seilbahngondeln wurde der im Ölbergbruch gewonnene Porphyr in die Anlage der Talstation befördert. Die Seilbahngondeln liefen in recht großer Höhe von ca. 20 Meter ein bzw. aus. Diese war erforderlich, da die weitere Zerkleinerung des Materials im mittleren Bauwerksteil erfolgte. Von dort wurde dann das Gestein über stufenweise nach unten führende Rüttelsiebe geleitet. Zuerst wurden die kleinen Teile herausgesiebt und fielen in die darunter befindlichen Silos. An tiefster Stelle des Rüttelrostes befand sich das Silo für die gröbsten Körnungen.

Weiter unten im Bild (Anlagenvorderseite) sind beidseitig des Mittelbaus sieben Silos für die verschiedenen Körnungen erkennbar.

Vor der linken Halde und auf der Fahrbrücke darüber sind Schmalspurdumper zu erkennen. Sowohl im Steinbruch als auch hier an der Talstation dienten diese handgeführten Wagen mit dreh- und kippbarer Wanne dem örtlichen Materialtransport.

Hinter dem Gebäude ist wieder der Industrieschornstein der Dampfmaschine zu sehen. Davor das einstöckige Maschinengebäude für die Dampfmaschine.

Bei den Stämmen im Vordergrund dürfte es sich um Bauholz für den Steinbruch handeln. Das Bauholz konnte ebenfalls mit der Seilbahn transportiert werden

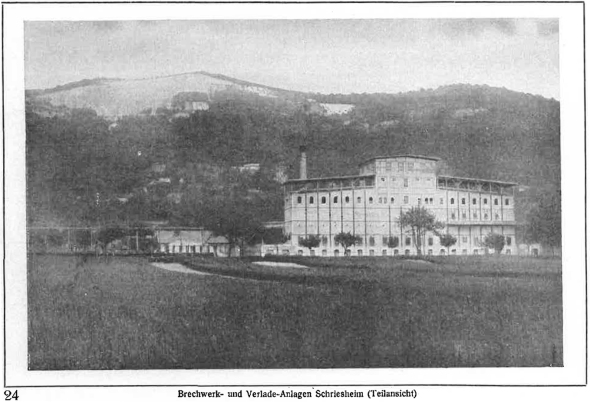

Folgendes Bild zeigt die Vorderseite der Zerkleinerungs- und Verladeanlage. Vor dem Gebäude verlaufen die B3 und die Bahnlinie Weinheim-Heidelberg. Oben der Steinbruch am Ölberg. Rechts vom Hauptbruch ist der heute von den Drachenfliegern als Startplatz genutzte kleine Bruch zu erkennen.

Hinter der Verladeanlage befindet sich der Industrieschornstein, über welchen die Abgase der Dampfmaschine abgeleitet wurden. Die Dampfmaschiene diente als Antrieb für die Materialseilbahn und die in der Gebäudemitte befindlichen Zerkleinerungs- und Sortieranlagen.

Abtransport

Der Abtransport des Porphyrs erfolgte aus den Schüttrümpfen der Silos direkt in die darunter stehende Schüttgüterwagen der Bahn. Abgefahren wurde in Richtung Heidelberg. Diese Bahnlinie wird heute nur noch von der Straßenbahn genutzt.

Auf dem nächsten Bild ist hinter dem VW-Bus das Brechwerk zu sehen. Die Aufnahme muß kurz vor dem Brand des Gebäudes aufgenommen worden sein.

Instandhaltung

Für die Inspektion und Instandhaltung gab es vor Ort Werkstätten und mindestens eine Schmiede. Mittels dieser Einrichtungen konnte die Belegschaft des Steinbruchs die erforderlichen Reparaturen im Bedarfsfall selbst ausführen.

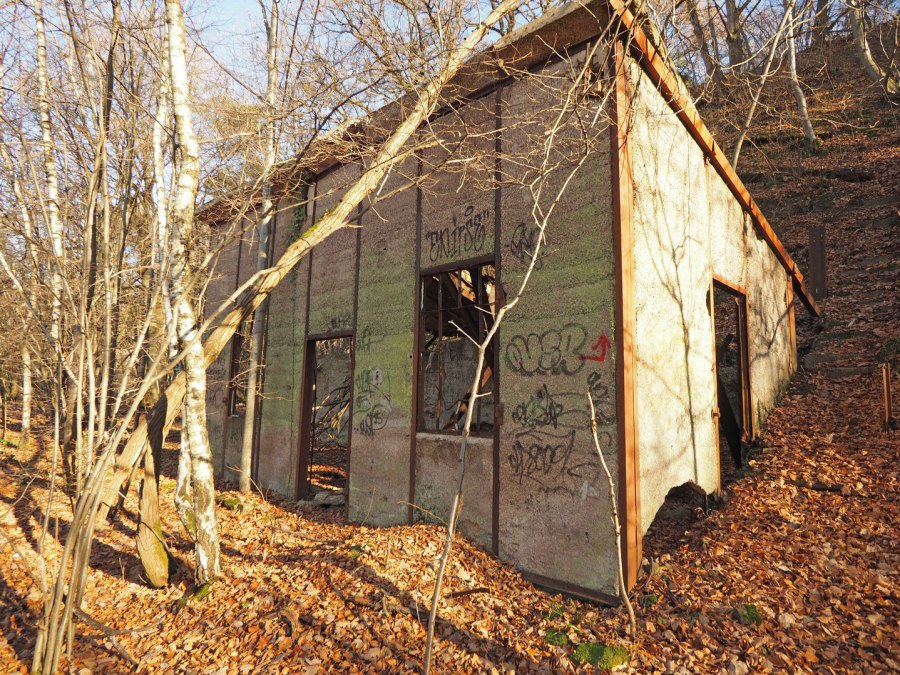

Gebäudereste

Betriebsende

1967 kam es im Brechwerk an der B3 zu einem Brand, welcher das Gebäude samt der darin befindlichen Anlagen komplett zerstörte. Sprengungen, Betriebslärm, Staub und Schmutz durch den Steinbruchbetrieb führten in der Bevölkerung zu zunehmender Ablehnung des Steinbruchs. Und da auch die Rendite rückläufig war, entschloß man sich das Brechwerk nicht mehr aufzubauen und den Steinbruch still zu legen.

Funde und Kurioses