Steinbruch Olfen

Bei dem Steinbruch Olfen bei Beerfelden handelt es sich um einen 1975 aufgelassenen kleinen Buntsandsteinbruch. Da sich ein Teil seines Inventars noch an Ort und Stelle befindet, wird der Steinbruch als Freilichtmuseum betrieben. Als besondere Sehenswürdigkeit ist die erhaltene Pendel-Steinsäge hervorzuheben. Diese Gegenstände werden weiter unten vorgestellt.

Leider ist das Areal eingezäunt und somit nicht frei zugänglich. Eine Besichtigung ist nur zu bestimmten Terminen möglich. Diese sind beim Verein Museumsstraße Odenwald-Bergstraße zu erfragen.

Zum Zeitpunkt als die folgenden Aufnahmen gemacht wurden war das Areal wieder flächig bebuscht und eine Umsicht daher stark eingeschränkt.

Vorgängeranlage

Wenige Meter nördlich des Olfener Steinbruchs liegt parallel zu diesem sein vermutlicher Vorgänger. Die Abmessungen dieser Anlage von ca. 100 Meter Tiefe und 30 Meter Breite entsprechen in etwa auch dem weiter unten beschriebenen Bruch.

Dass es sich um eine ältere Anlage handelt erschließt sich aus den fehlenden Sprengstoffbohrungen in bzw. an den anstehenden Sandsteinen. Solche Bohrungen finden sich im jüngeren Steinbruch an mehreren Stellen (siehe Bild unten).

Ablauf der Steingewinnung

Mittels Brechstange, Hammer und Keil wurden die Blöcke aus dem Verbund gelöst. Bei Bedarf erfolgte dies auch durch Sprengung. Die Blöcke wurden dann unter Zuhilfenahme von Seilwinden talwärts befördert uns auf schienengebundeneTransportwägen geladen.

Die somit vor das Sägegebäude beförderten Rohblöcke wurden mittels eines elektrisch angetriebenen Auslegerkrans auf einen schinengebundenen Sägekarren umgeladen. Die Ausrichtung der Blöcke auf dem Karren mußte gemäß dem vorgesehenen Schnittverlauf erfolgen.

Anschließend wurde der Block durch Keile in seiner Lage fixiert und mit dem Sägekarren in die Pendelsäge gefahren. Der Sägewagen mit dem aufliegenden Block mußte dann ebenfalls gegen unbeabsichtigtes Verschieben gesichert werden.

Die Sägeprozedur

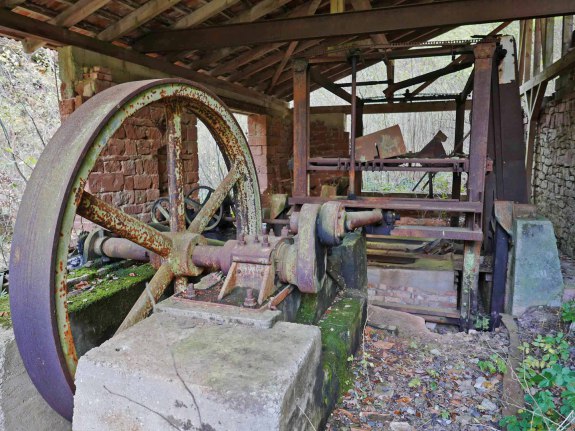

Angetrieben wurde die Pendelsäge durch einen Elektromotor. Dessen Drehzahl wurde durch ein nachgeschaltetes, offenes Zahnradgetriebe untersetzt und brachte dann ein großes Schwungrad in Bewegung. Am Schwungrad befand sich sich ein Kurbelzapfen, welcher die Drehbewegung des Rades mittels einer Stange in eine horizontale Hubbewegung übertrug. Das entgegengesetzte Stangenende war mit dem Pendelssägengestell verbunden und versetzte dieses in eine zyklische Pendelbewegung, welche in Verbindung mit dem Vorschub die eigentliche Schnittarbeit bewältigte.

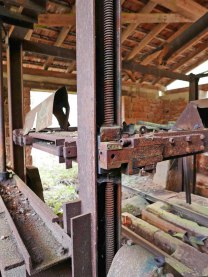

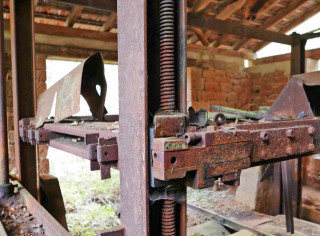

Damit die Sägeblätter nicht durch das unsymmetrische Schnittgut mit ihrem Joch verschränkten bzw. verklemmten mussten sie dem Schnitt nach unten folgend gleichmäßig nachgeführt werden. Dieser Vorschub des Sägeblattjochs erfolgte kontinuierlich, angetrieben durch einen Elektromotor. Dessen Drehzahl wurde wiederum über ein offenes Räderwerk untersetzt, dann über eine längsverschiebbare Vorschubwelle auf eine an der Pendelsägensäule befestigte vertikale Welle übertragen. An deren Ende wurde die Drehbewegung über ein Ritzel auf einen umlaufenden Kettenantrieb übertragen. In diesen griffen 4 je in den Ecksäulen der Säge befindliche Gewindestangen ein. Mit den Gewindestangen verbunden waren die Ecken des Sägeblattjoch. Das Heben oder Senken des Jochs erfolgte jeweils durch Umsteuerung der Drehrichtung der Vorschubwelle. Durch diese Art der Vorschubführung resultierte eine über alle Ecken gleichmäßige Heb- und Senkgeschwindigkeit (Vorschub) des Sägejochs und somit ein sauberer Schnitt durch das Werkstück.

Die aus weichem Eisen bestehenden Sägeblätter taugten nicht zum Zersägen des Sandsteins. Um den erforderlichen Materialabtrag zu erhalten musste harter Quarzsand oder Stahlgries an das Sägeblatt befördert werden. Die Partikel setzten sich im weichen Eisen des Sägeblattes fest und zerrieben durch ihre horizontale Pendelbewegung den Sandstein. Die Zuführung erfolgte als Zugabe zum Spülwasser. Das Spülwasser hatte weiterhin die Aufgabe das Schnittmehl aus dem Schnittspalt zu befördern und die Sägeblätter zu kühlen.

Diese Art des Steinesägens beherrschten schon die Römer vor 2000 Jahren.

Gewöhnlich lief das Spülwasser im Kreislauf um. Unter dem zu sägenden Block befanden sich Vertiefungen, in welchen sich das Wasser mit den Gesteinsmehl sammelte. Das Gesteinsmehl setzte sich ab und wurde bei Bedarf über einen Kanal abgelassen. Das Zersägen eines Blocks war eine Sache von vielen Stunden.

Nachdem die Blöcke auf der Pendelsäge in Streifen gesägt waren, erfolgte deren Ablängen auf elektrisch angetriebenen Kreissägen.

Die oben beschriebenen Maschinen befanden sich in einer oder mehreren Hallen, welche heute nicht mehr erhalten sind. Dies diente zum einen dem Wetterschutz, war aber auch der Ursache geschuldet, dass ansonsten bei Minustemperatur das Spülwasser gefroren wäre und der Sägebetrieb hätte eingestellt werden müssen.

Pressenrahmen

Über dem Abbau im Wald befindet sich ein massives, mannshohes Stahlgestell, welches wohl als Pressenrahmen angesprochen werden kann. Warum das schwere Gestell an diesem doch recht abgelegenen Ort steht ist nicht nachvollziehbar. Es könnte mit dem Seilbagger zusammen hängen, welcher sich nur wenige Meter entfernt befindet.

Seilbagger

Aus der späten Betriebszeit des Steinbruchs hat sich ein Orenstein & Koppel L051 Seilbagger erhalten. Dieser kleinste von O&R hergestellte Bagger wurde von einem firmeneigenen 2-Zylinder 2 Liter Dieselmotor mit 25 PS angetrieben. Die Schaufel fasst 0,25 m3, Baujahr müßte um 1955 gewesen sein. Der Seilbagger ist heute ziemlich ausgeschlachtet. In seiner aktiven Zeit war er aber sicher eine große Hilfe für die hart arbeitenden Steinbrucharbeiter.